圧入の検討書作った Rev.2

業務で圧入部品をよく使うので、必要検討内容と検討書をまとめておきます。

ファイルURL

GitHub - woodenCaliper/Press-fit-Document

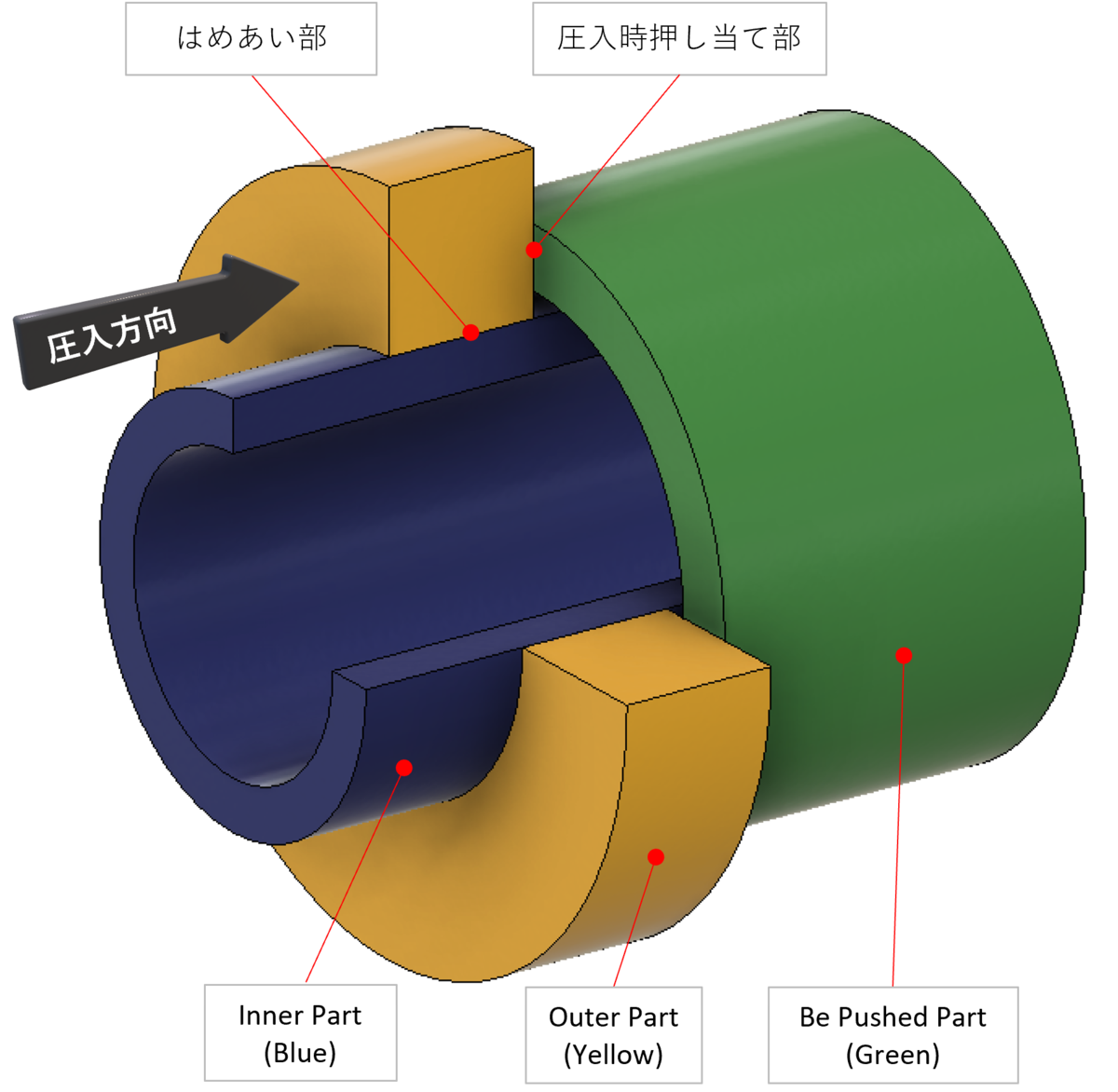

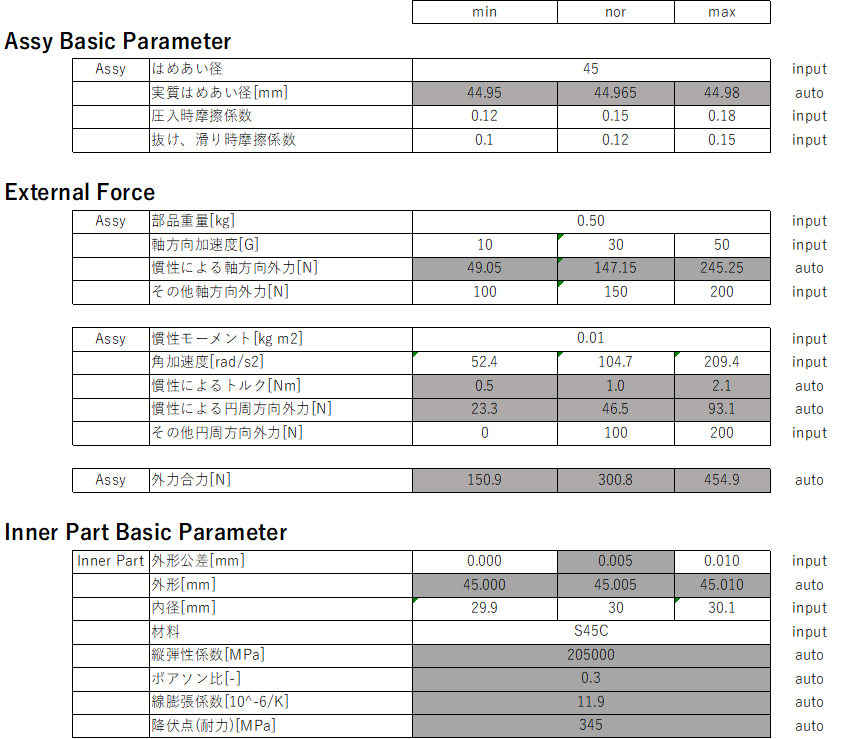

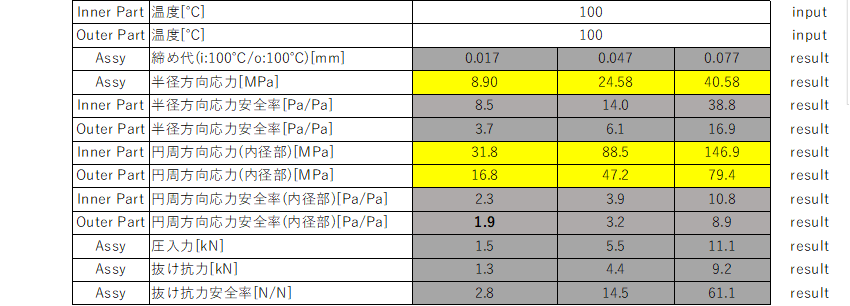

検討書ファイルのexcelはこんな感じ(一部抜粋)

圧入のメリットデメリット

圧入は部品同士にはめあい面を設けて、部品を変形させる反力での摩擦固定する方法です。

ねじ固定等に比べると、部品点数を減らせる、部品サイズ小さくできるメリットがあります。

私の仕事ではサイズとコストが求められるので、よく使用します。

デメリットは、分解しずらい、それなりの加工精度を求められることです。

ねじと違い、引き抜ける構造にしておかないと抜くことがそもそもできませんし、一度抜いてしまうと期待している強度を保証できなくなります。公差もum単位の精度が求められます。

設計の流れ

- 要求仕様を決める

- 締め代を調整しつつ、各種安全率を満せるかを確認する

- 安全率を満たせない場合は要求仕様を見直す

- 実測での確認とフィードバック

1. 要求仕様を決める

圧入によって固定したい部品の基本的な仕様を決める 外力、遠心力、温度、材料、はめあい径、幅とか

2. 締め代を調整しつつ、各種安全率を満せるかを確認する

圧入で気にする安全率はいくつかあります。

2-1. 必要保持強度を保てているか

保持が目的なので、外力以上の保持力を保たなければなりません。

軸方向や円周方向に働く荷重よりも高い摩擦力を発生させ、滑りが起こらないようにする必要があります。

回転部品の場合、遠心力によって締め代が減少するため、その影響も考慮する必要があります。

2-2. 発生する応力は材料強度以下か

2-2-1. はめあい部の変形による応力

変形による応力は、半径方向と円周方向に加わるものがある。

穴(外)側の部品ならば、内径が外側に広がるような力と、内径が広がることによって円周が長くなり、円周方向に引っ張られる力が加わります。

基本的に円周方向の応力のほうが大きくなるため、そちらに注意して、材料強度以上にならないようにします。

2-2-2. 圧入時に加える荷重による応力

プレス機によって部材を圧入しますが、その時に薄肉の部材であれば座屈が発生する可能性があります。

また、座面が小さければ、陥没する可能性があります。

諸事情で座屈に関しては検討書にまだ反映していません

2-3. 温度が変化しても上記は維持できているか

軸側と穴側の部品が違う材料であれば、線膨張差に気を付けなければならない。

例えば、軸側が鉄、穴側がアルミではめあい径が50mmならば、100度の温度変化で締め代が45.5umも変化します。

両方同じ温度であればまだよいですが、温度差が発生するとさらに厳しくなります。

温度変化の激しい部分ならば同じ材料の部品を使うか、締め代を大きくする必要があります。

4. 実測での確認とフィードバック

4-1. 摩擦係数の設定は適切か

摩擦係数は材料に依存します。実測を確認して、摩擦係数を実測にフィードバックして要求を満たせるかを再確認したほうが良いでしょう。

4-2. 圧入力のばらつきは大きくないか

圧入力は結構ばらつきます。

計算値に入らない、面粗度、真円度、設備の精度、面清浄度が影響したりします。

面粗度や真円度は精度を上げればばらつきは少なくなりますし、潤滑材を塗布してから圧入すれば面清浄度の影響を減らせます。

ここら辺のばらつきを摩擦係数のばらつきとひとまとめにして計算値にフィードバックしたりします。

4-3. かじり、バリ、焼き付きが発生していないか

圧入力が計算値に比べて異常に高い場合は、適切に圧入できていないかもしれません。

締め代部の面圧が高かったり、圧入速度が速かったり、材料相性が悪い組み合わせだと、圧入途中でかじり、焼き付きが発生し、圧入力が過大なります。

また、バリが発生していると、はめあい面に嚙みこんだりします。この場合はC面取りやR面取りをつけることで解決できる場合があります。

いずれにせよ、圧入後は引き抜いてはめあい面を観察して異常がないかを確認するべきでしょう。

工程管理について

圧入部品は圧入力を管理することで、工程管理することができます。

圧入力を監視しておくと、寸法異常品やコンタミが噛みこみ等を発見でき、異常品を市場に流れないようにすることができます。